DIFFERENCE

ブロー成形と射出成形(インジェクション成形)の違い、使い分け

射出成形(インジェクション成形)とは

私たちが、普段もっとも良く目にするプラスチックの成形方法は射出成形です。 家庭にある樹脂製の衣装ケースや洗面器、テレビやパソコン、プリンターの筐体、自動車のバンパーやダッシュボード等々、多くの成形製品が射出成形でできています。

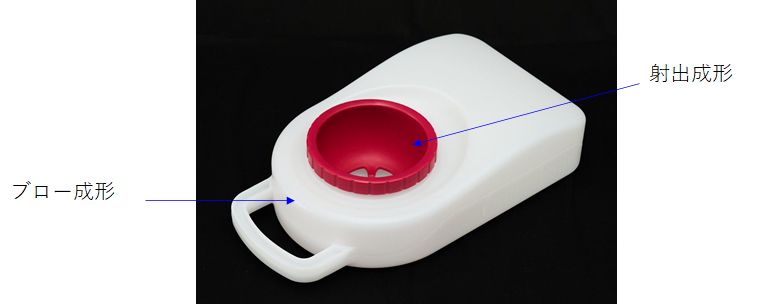

射出成形は、凹凸1 セットになった金型の隙間に、溶かした樹脂を高い圧力で一気に注入し、冷却・固化させる成形方法です。凸凹の隙間に樹脂を入れますので、その隙間が製品の肉厚になります。製品の裏も表も金型の形状が転写されますので、細かい形状の成形が可能です。しかし金型の中に製品が残った状態で、凸凹の金型が開かなければ、製品は取り出せませんので、容器のような閉じた形状は一般的には成形ができません。また先に注入した樹脂から冷却固化する為、後から注入した樹脂との間に境ができたり(ウェルド)、製品が反ったり、金型内に残る空気や樹脂から発生するガスが逃げ切らず、製品に転写される(ガス溜り)問題等が起きることがあります。射出成形で容器形状のものを作るためには2個の成形製品を組み合わせ、接着や溶着することで可能になります。

ブロー成形とは

これに対しブロー成形(中空成形)は、プラスチックの樹脂を溶かしパイプ状または対向した2枚のシート(これらをパリソンと呼びます。)を凹凹一対の型で挟み、その中に空気等を圧入し、型の内壁に密着・冷却固化させる成形方法です。

ブロー成形の起源は、グラスや瓶などガラス容器の製造方法からある古いもので、英語の” [Blow] 吹く、息を吹く”からブロー成形または中空成形と呼ばれます。

型に接し、型の形状が転写されるのは、製品の外壁だけですので、ブロー成形では、原則として外壁の形状しか規制できません。

細かい成形方法には違いがありますが、各種容器やペットボトル、灯油缶、自動車のガソリンタンクや吸気ダクト等にブロー成形は使われています。

一般的なダイレクトブロー成形では熱で溶かしたプラスチックを押出し、パリソンを金型で挟むまでにパリソンの自重で樹脂が伸びるため、上部で肉厚が薄く、下部で厚くなりがちです(一般的にドローダウンと呼びます)。これを補正するため、押出機の口金部分の隙間量を変化させて、より良い肉厚に近づける装置(パリソンコントロール)を使用しますが、射出成形ほどには制御ができません。

また、押出したパリソンは、一般的に丸い断面形状ですが、この丸いパリソンを異なる製品形状に膨らませるため、偏肉が生じやすく、それを解消することが困難な場合も多くあります。

ブロー成形では、エアーを金型内部に入れて膨らませることで成形を行います。そのため金型は、エアー圧や型締めの圧力に耐える強度で足りるアルミ合金やZAS 等の素材が使用できます。

射出成形の場合、金型の隙間に溶けたプラスチックを冷却固化する前に一気に充填する必要があるため、射出圧・型締圧が高く、これに耐える強度の素材(一般的にはS55C 以上)を必要としますので、ブロー成形と比較するとコストが高くなります。特に製品が大型である場合や、ロット数が少ない場合、金型費が安価で済むブロー成形の利用価値が高まります。

ブロー成形、特にダイレクトブローの場合、製品形状の外側にバリや捨て袋という無駄な樹脂が発生するため、バリ・捨て袋のカット、除去等無駄な作業が生じます。射出成形では、ランナーやスプルー等の無駄は生じますが、ブロー成形に比較して、小さく、除去が簡単です。そのため、製品単価については、射出成形の方が単価が下がることが多く、より大量生産に向いています。

お役立ち資料

ブロー成形と射出成形(インジェクション成形)の比較

| ブロー成形 | 射出成形 | |

|---|---|---|

成形方法 | 凹凹一対の型に、溶かしたパリソン(樹脂)を挟み、内部に圧縮したエアー入れて膨らませる。 | 凸凹一対の金型の隙間に、溶かした樹脂を高い圧力で注入、冷却固化させる。 |

製品形状 | 容器のような閉じた形状が成形できる。 | 細かいリブや複雑形状も成形できるが、容器のような閉じた形状は成形ができない。 |

| ||

代表的な用途 | 吸気系ダクト、エアコンダクト、リザーブタンク、ウォッシャータンク、スポイラー、ターボチャージダクト、フロート(田植機)、パネル等 食品・医療・医薬・住設 など 各種容器、簡易トイレ、工事現場用看板、地中埋設管、各種ダクト、工具箱 | ダッシュボード(インパネ)周辺部品、バンパー、エンジンカバー、インテークマニホールド、各種パネル、各種カバー、レゾネーターチャンバー、エクスパンションタンク 家電・日用品・雑貨 など 各種筐体、ケース、各種スイッチ、ボタン、衣装ケース、プラモデル |

代表的な問題 | 肉厚管理の難しさ ブロー成形では、一定の肉厚で押し出したパリソンを製品形状の金型に合わせて膨らませていきますので、射出成形と異なり金型で製品の各部位の肉厚をコンロトールするこができません。製品形状によってはどうしても肉厚が薄くなったり、厚くなってしまう箇所が出てきますので、製品設計の段階からブロー成形のわかる技術者の知見が大事になります。 | 流動長/肉厚とゲート 射出成形では高温で粘度の低い樹脂が一気に金型内を流れます。しかし流れる隙間と流れることができる距離には関係性があり、これをL/T(L:流動長 T:肉厚)という指標で表し、この数値を一定値に抑える設計が必要です。大面積で肉厚が薄い場合ではゲート形式を変えたり、多点ゲートにするなどで対応することができる場合があります。 |

破れ ブロー成形では一定肉厚のパリソンをエアーで膨らませますので、樹脂の伸びが限界を超えると“破れ”が発生することがあります。また破れは膨らませるエアーの吹きこみ方によっても発生する場合があります。この破れに対しては元のパリソンの厚さや吹きこむ方式・位置などである程度対応しますが、製品の設計時にこの伸びを予測しブロー比(伸ばす面積と伸ばす高さの関係)などを検討しておく必要があります。 | ガス溜り 金型に設けたゲートから樹脂が高温・高圧で一気に流れますので流れの末端辺りに、金型内の空間にあった空気や高温樹脂から発生するガスが逃げられずガスダマリとして製品の欠損の不具合を発生させることがあります。これを防ぐために樹脂の流動を予測して金型にガスを逃がす設計を盛り込む必要があります。 | |

偏肉 ブロー成形では―成形では金型によって外周面は規定されますが、内面は拘束されません。従って精密な肉厚管理や偏肉をコントロールができにくい成形です。しかしながら、ブローの膨らみによる肉厚変化を予測して、予めパリソンの状態での肉厚を変化させることによって、ある程度のコントロールができる技術があります。 | ウエルド ウエルドは射出成形金型内で溶融した樹脂の流れが合流する部分に発生する筋状の欠点のことです。このウエルドは外観上の不具合であること以外に、低温で合流すると溶着強度が不足して筋に沿って割れやすくなることがあります。製品面の貫通穴の周りには必ずウエルドが発生していますので注意が必要です。 | |

バリ処理 ブロー成形では押し出されたパリソンを金型で鋏んで成形しますのでパリソンの流れ方向の上流・下流に必ず樹脂を挟んだ部分をカットした「バリ」が存在します。(設計によっては製品の全周囲を鋏む“総バリ”製品もあります) 手に触れる部位のバリは丁寧に処理が必要で、カットのまま未処理で良い場合もあり要求品質によって仕上げ加工の度合いも設定する必要があります。 | ゲート・ランナー処理 射出成形で溶融樹脂が製品に流れる入り口の“ゲート”と、その手前の樹脂の流路である“ランナー”があり、金型設計の重要な要因の一つです。設計の選択肢はいろいろありますが、このゲート、ランナーを製品から切り離し取り除くこと、またそのカットした跡処理も課題に挙げられます。 | |

ダイライン ブロー成形では押出し機から高温で樹脂が押し出されますが、その後導管、ヘッド、ノズルダイスを通過する段階で冷却され、パリソンとしてある程度固化された状態で押し出されてきます。そこでこの流路内に異物が付着していたり、キズがあるとその先に筋状の凹凸を残してしまうことになります。これがダイラインとして外観面の不具合になってしまうことがあります。ヘッドやノズルダイス、リップ部分のメンテ、清掃を行うことで対策することが有効です。 | フローマーク 射出成形では金型内を流れる樹脂は、金型表面に接した樹脂が冷却によって固化され、肉厚の中心部分の高温の樹脂が先に向かって噴出してゆくイメージで流れます。そこで樹脂の流動が悪い(速度が遅い・冷却が効きすぎる・・など)と固化された樹脂が流れの邪魔をして、波紋上の模様を作ってしまいます。これがフローマークという外観上の不具合になることがあります。射出速度や金型冷却温度などを適切に設定することで解決できます。 | |

駄肉・肉ダマリ ブロー成形ではパリソンを鋏み込んで成形するため、パリソンの折れ込みによって駄肉部分(肉ダマリ)が発生することがあります。外観面の欠点にはなりにくいですが、部分的に肉厚分布がバラつくため、機能上ではチェックが必要です。 | ヒケ 射出成形では極端な肉厚変化でその部分の樹脂が冷えて収縮する際にエクボ状の凹みが発生し欠点になることがあります。設計や成形条件である程度緩和できますが、極端な厚肉肉厚変化は避けることが必要です。 | |

参考)反り 反りはブロー成形、射出成形関係なく脂材料の熱収縮に起因しますので、どちらでも発生します。 | ||

機能性①肉厚コントロール性 | 細かい肉厚コントロールが難しい △ | 細かい肉厚のコントロールも可能 〇 |

機能性 ②寸法精度・精密性 | 収縮を見越した寸法精度が維持しにくい △ | 収縮を見越した金型設計で精度維持。解析ツールも充実 〇 |

機能性 ③金型転写性 | ブロー圧による金型表面の転写。美しい肌は出にくい △ | 金型表面の状態をほぼ確実に転写する 〇 |

機能性 ④形状設計制約 | 複雑な変形パートの設計でも金型で対応がしやすい 〇 | 複雑な形状は金型構造や金型コスト面から対応が難しい △ ※ |

使用材質 | どちらもほぼ同等の樹脂を使用できます(PP、PEなどが多く見られます)。 但し成形の特性上、溶融粘度(メルトインデックス)を適切に設定する必要があり、 一般的には同じオレフィン系、樹脂でもブローグレードと射出グレードを使い分けています。 | |

一般的な発注ロット数※ | 100~5,000個 | 100~10,000個 |

金型費用※ | 安価にしやすい 〇 (中型クラス:50万円~500万円) | 高価になりやすい × (中型クラス:100万円~3,000万円) |

製品単価※ | 高価になりやすい △ 多数個取りに制限があり、バリ取りや捨て袋カット等後加工が必要になることが多い。 | 安価にしやすい ○ 比較的多数個取りがしやすく、後加工も必要が少ない。 |

新規成形品の立上げ時間※ | 金型製作時間が短い 〇 (中型クラス:2週間~1.5ヶ月) | 金型製作時間が長い × (中型クラス:1.5ヶ月~6ヶ月) |

リピート発注時の納期 | 成形工程の段取りにより、ブロー成形と射出成形で差異はほぼありません。 | |

市場の動向 | ・2021年~2030年にかけて年平均成長率は3%程度を予測。 ・従来からの建設、自動車、包装などの需要がBRICSを中心に継続して見込まれる。またCovid-19の世界的な流行に伴い、様々な医薬品、消毒剤、除菌剤の需要が増加し、医療用途のブロー成形需要が増加。中空形状の小ロット生産が用意な本成形は、ドローンなど比較的新しい分野での需要も多く生まれている。 | ・2021年~2030年にかけて年平均成長率は4%以上を予測。 ・エネルギー効率が高く、大量生産に適しているため。自動車・包装・家電などのエンドユーザー分野でのプラスチック需要の高まりが、市場を押し上げる。中国、インドを含むアジア太平洋地域が最大の市場。新興国では建設費が増加しており、市場の拡大にもつながっています。 ・先々の展望としては、3Dプリント・ウレタンキャスティング・熱成形などの代替手段が利用できるようになったため、プラスチック射出成形機市場はスローダウンすると予想される一方、IoT接続された射出成形機やソフトウェア支援型射出成形機などのイノベーションが、プラスチック射出成形機市場を拡大する可能性も秘めている。 |

※当社調べによる参考値となります。

お役立ち資料